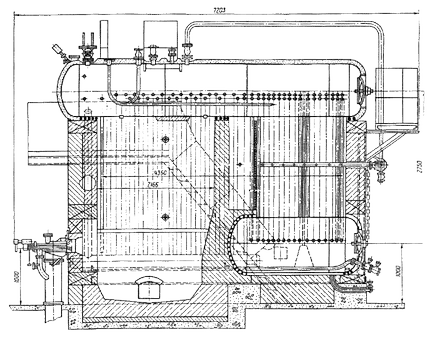

Програма експерт проверки на котли DKVR серия

експерт програма инспекция е основата за техническа проверка на котела се извършва след изтичане на срока дизайн на котела (дали изчислява изчерпване на ресурсите безопасната експлоатация), както и след елементи злополука или за откриване на повреди, работещи под налягане, за да се определи допустимостта на работните параметри и условия.

Експерт извършена проверка за котли, които са основните елементи (барабани, колекторни, дистанционни циклони), разработени ресурс от над 100 000 часа (20).

Преди експертизата е необходимо за премахване на изолацията барабани, тъпани пръскат веднъж-lyukovat шахти и дупки за инспекция, почистете повърхността на топлина мащаб, утайките и почистване на котела.

1.1.Proizvesti визуална инспекция на вътрешната и външната повърхност за откриване на пукнатини, хлътва корозия, местни деформации тип издатини и вдлъбнатини. Външната повърхност много внимателно разгледани в местата на заваряване опори. Когато се гледа от вътрешната повърхност да обърне внимание на области в областта на точка на вода и пара (± 100 mm от средното ниво на водата в барабана).

1.2. И извърши контрол на всяка черупка в областите 200 X 200 mm (най-малко 2 места на всяка черупка), разположени в обема на вода, отвори за тръби и заварените съединения чрез визуална проверка, използвайки ултразвуково инспекция (SPL) или методи за откриване прах недостатък магнитно (MTD ). При откриване на дефекти в зоната на отвора тръба тръба отстранява, почиства метал около отворите и след смилане колела визуална инспекция изобразяване с множество нишки stvlyayut MTD или ултразвук, за да уточни границите дефект.

Местоположение контролирани зони за показване на диаграмата посочване на мерник размери.

1.3.Proizvesti измерване:

1) овално сечение на интервали 500 мм по горната част на барабана от измерванията на вертикални и хоризонтални диаметри.

2) Най-ниските горни и долни барабани - измервания на разстоянията от опъната струна в долната образуваща на горната ролка в същия раздел като измерване закръгленост.

3) дебелините на стените на двата барабани - на ултразвукови измервания не дебелина

по-малко от 5 точки за всяка черупка, но най-малко 12 точки за всеки барабан: измервателни точки трябва да бъдат разпределени по обем вода: в долната част и образуващи ъгъл от 45-60 ° от него от двете страни.

4) Дълбочина открива чрез визуална инспекция хлътване, кухини. Корозия яма и потъва по-дълбоко от 1 mm и пукнатини, независимо от размера, гладко изберете абразивен инструмент с помощта на ултразвук проверите оставащото дебелина на стената, на мястото на пробата, определено на метален модел (скица); да се направи измерване и местоположение на пластично деформиране, издатини или вдлъбнатини.

Премахване на неприемливи издатини и вдлъбнатини може да се направи с крика след локално отопление или други методи, хармонизирани с специализираната организация.

Сайтове прекъсвания, които не надвишават 10% от дебелината на стената извън тръбната решетка не може да се ремонтира, но е необходимо да се води на отчет тези наранявания.

Сайтове с прекъсвания за незначително време на дълбочината на повече от 50% от дебелината на стената трябва да се поправят чрез изрязване на дефектните части и заваряване на пластири. Корозия дълбочина повече от 10%, но не повече от 50% от оригиналния дебелината на стената, за да се отстрани чрез ръчно електродъгово заваряване. За да се намали вътрешно напрежение да произвежда настилка, без да позволи значително локално парно.

5) изпълнява измерване на мостове между съседни отвори барабан решетка тръбопроводна система и сравнение с първоначалните размери, ултразвукови или MTD мостове с изчислената поле отвори (минимум) стойността на коефициента на сила, както и мостове съмнение чрез визуална инспекция. В присъствието на дефекти в тръбата се отстранява дефекти са премахнати и извършват MTD за определяне на качеството на ремонт.

Всички дефекти като пукнатини, хлътване, otdulin и наранявания идентифицирани на отворите на барабана тръба и заварки, се отстраняват чрез механични средства -. Boring, пробиване, абразивни инструменти, газ рязане с последваща обработка и т.н. с минимално количество метал отстранява дефект в местата на пробите.

6) Когато диаметърът на отвора разширен извън нормата (дължина на моста не намалява с повече от 5%), най-малко за отделните отвори може да бъде инсталирана в дупка в него и във форма на пръчки спомагателни ръкав, вътрешния диаметър на която трябва да бъде равен на номиналния размер на цилиндричния отвор. Ръкави от същия метал като тръбата. Когато масивно увеличение на диаметъра на тръбните отвори над допустимите размери, за да се намали и заварени в нова стена на барабана или на мястото на барабана.

1.2.1.Proizvesti визуална инспекция на вътрешната и външната повърхност за откриване на пукнатини, хлътва корозия и местни деформации тип издатини и вдлъбнатини. Външната повърхност се инспектира в достъпен след отстраняване на изолацията. Когато се гледа от вътрешната повърхност да обърне внимание на нивото на водата и зоната на преминаване към частта на цилиндричната част над цялата обиколка.

1.2.2.Proizvesti MTD или на мястото на CD 200 х 200 mm, при прехода към

цилиндричната част в обем вода или другаде на резултатите от визуална инспекция.

1. дебелина 2.3.Izmerit стена не по-малко от 5 точки, включително най-малко три от долната образуващата на цилиндричната шийката на шахтата или дупка до точката на центъра на дъното на слепите.

1.2.4.Proizvesti визуална инспекция на вътрешната повърхност на отворите и краищата на шахтата отвори повърхност и уплътняващата повърхност на уплътнението.

1.2.5.Proizvesti MTD вътрешна повърхност люк отваряне област съседен на него е уплътнителната повърхност на затвора 100 mm и.

Идентифицирани дефекти са премахнати.

1.3. заварени връзки

1.3.1.Proizvesti визуална инспекция на заварки за всякакви цели, включително заваръчни шевове разделящи части и носещи елементи, по цялата дължина на шевовете с вътрешната и външната повърхност на изолацията отстранен, с изключение на недостъпни, които трябва да бъдат отразени в заключение.

1.3.2.Proizvesti ултразвук или X - лъч проверка на точкови заварки черупки и заваръчни дъна по цялата дължина на 100%.

1.3.3.Proizvesti CSD или MTD цялата повърхност ремонт zavarok и областта около тях ширина не по-малко от 30 mm (пълно отстраняване на дефекти в основата на заварка контролира MTD в съмнителни случаи офорт 10-15% разтвор на азотна киселина).

1.4. дупки; Въвеждане на питателна вода въвеждане химически добавки, газоразрядни vodoukazatelnyh устройства тръби (независимо от диаметъра), и други отвори с диаметър от 100 mm или повече.

1.4.1.Proizvesti визуална инспекция на вътрешната повърхност и краищата на вътрешната повърхност на ширината на барабана лента от 50 mm от ръба.

1.4.2.Proizvesti MTD вътрешната повърхност на дупки и зони около отворите на повърхността на барабана с минимална ширина 30-40 mm от ръба; При откриване на пукнатини, простиращи се от краищата на по-голяма дължина, ширина трябва да бъде увеличен.

Идентифицирани дефекти са премахнати.

1.5. Звънци фланец тръби.

1.5.1.Proizvesti проверка на звънци и водещите ръбове за пукнатини и корозия. Геометричните размери на търкалящи kolokollchikov връзки трябва да отговарят на размерите, определени в техническата документация на котела. Откриване на пукнатини и сълзи отвара.

1.5.2.Proizvesti камбани височина измерване на не по-малко от 25% сред най-износени според визуалната проверка; ако размерът на по-малко от 5 мм ще се намира между измерените, е необходимо да се направи измерване на общия брой на камбани с височина, по-малка от 5 мм. Всички височината на камбани на по-малко от 5 mm заварени към барабана.

2. Проверка на повърхностите на нагряване на тръбите.

2.1.Proizvesti визуална проверка чрез потупване с чук тегло от 0,5 кг външните повърхности на разположение за проверка на тръби (предварително обработени) и измерване на дебелината на стената на тръбата. В избрани части контрол на тръби с най-голяма вероятност подложени на износване и корозия (хоризонтални части; порции записани увличане, върби сажди депозити и зони, покрити с коксови отлагания).

2.2.Izmerit изходяща тръба ред екрани равнина (изходна тръба 15 от редица разрешено mm равнина).

2.3.Otsenit метал състояние чрез резници в области, в които са настъпили вреди в областта на външната и вътрешна корозия.

дебелина 2.4.Izmerit стена, селективно, но не по-малко от 10% в областта на интензивно износване. Измерване на дебелината на тръбните стени произвеждат ултразвукова дебелина или дупки zasverlovkoy F 8-10 mm, изрязване на тръбни секции или в две или три тръби пещ екранна тръби и конвективен сноп разположен върху входния Той газ и изход. Останалите Дебелината на стените на тръбите трябва да бъде по-малко от изчислен в съответствие с изчисленията на сила (снабдени с бойлер паспорт) с печалбата на корозия, за период от по-нататъшно действие до следващия преглед.

Увеличаване на корозия, приета от получените резултати от измервания и като се вземе предвид продължителността на използването му за различните проучвания.

3. Проучване екрани колектори.

3.1.Proizvesti визуална инспекция на вътрешната повърхност на проходния отвор гледане и външна изолация отстранява при проверка за откриване на депозити.

3.2.Proizvesti измерване на дебелината на стената не по-малко от 5 точки по-ниска образуваща.

3.3.UZK заваряване дъна. В присъствието на структурната липса на проникване в корен ъглови заварки шев контролира MTD. Контролни съединения са обект на 100%.

3.4.Vypolnit SPL MTD или отвори в екрана 20% от площта и отместването при сепаратор пароохладител.

3.5.Izmerit деформация плоски дъна паропрегревателните заглавията.

За да се премахне откритите дефекти.

4. инспекция тръбопроводи в котел ненагрят тръба външния диаметър 100 mm или повече

4.1.1.Vypolnit визуална инспекция на най-малко 50% от колена, и за откриване на дефекти, като например пукнатини или корозия хлътване - 100%.

4.1.2.Izmerit овалност, т.е. външния диаметър на средната част на завоя и перпендикулярно на него.

4.1.3.Vypolnit SPL MTD или по цялата дължина на огънатата част на 2/3 от дължината на периферията на тръбата, включително неутралната зона и опъната влакното. дефекти символи са определени чрез смилане и ецване.

дебелина 4.1.4.Izmerit стена на най-малко две колена. Дължината на контролирано част на канала трябва да бъде най-малко 10 от своя диаметри. Допустимо дебелина износване на стената не повече от 20%. Когато високо износване част на тръбопровода трябва да се смени.

4.1.5.Esli минимум измерване дебелината на стените на тръбите е 3.5 mm, е възможно да се избегне използването на тръби за една година, последвано от тръбите заместващите нарастващия обем измерване не е по-малко от 2 пъти.

4.1.6.UZD огъване неутрална страна на дължина, съответстваща на 60 ° в двете посоки от централна равнина - за тръба външния диаметър 100 mm или повече.

4.2. Прави тръбни секции.

4.2.1.Proizvesti визуална инспекция на външната корозия на повърхността на дължина от около 500 mm, не по-малко от три порции от изолирани тръби, където има възможност за проникване на вода към тръбата изолация.

4.3. Заварени съединения.

4.3.1.Vypolnit визуална проверка на всички напречни заварки заваряване на фланци (когато е налице), и най-малко три заварки към други съединения.

4.3.2.Vypolnit SPL или най-малко 3 от заваръчните шевове IPOA за резултатите от визуална инспекция.

4.3.3.Vypolnit визуална инспекция на заварки заваряване на тръби след стрипинг, за да се справи и корозия.

4.3.4.Proizvesti SPL MTD или ремонт заварки (заедно с ширината на засегнатата от нагряването зона на най-малко 10 mm), заваряване тръби, когато подмяна след загуба на вода и други причини в количество не по-малко от 25%.

изследват предметите 5. Стандарти за оценка на качеството.

Допустимо намаляване на дебелината на стената на барабана извън ставите и тръбни отвори - не повече от 20%.

Допустимо намаляване на дебелината на стената в областта на ставите и тръбни отвори - не повече от 7%.

Приемливи овално сечение черупки руло - не повече от 1,5%.

допустима дебелина на износването на тръбите на стената на тръбата в котелните тръби и ненагрят Aw 100 мм - максимална 20%.

Допустимо (не изисква изправяне) и изпъкнали шев зона се вдлъбнатини и тръбни отвори, при условие, че височината (провисване) като процент от най-малкият размер на база:

- отстрани атмосферно налягане (изпъкнал) - не повече от 2%;

- чифт странични налягане (вдлъбнатини) - не повече от 5%. неснижаем

дъно дебелина на стената - по-малко от 5%. Допустим увеличаване на диаметъра на отвора за тръбите (заваряване) - не повече от 10%. Допустим варианти тръби - не повече от 10%.

Допустима локално увеличаване на диаметъра (раздуване и издуване) на парни прегряване тръби-отрицателни - не повече от 5%.

Допустимото отклонение на правите участъци на пещта тръби 2% от дължината (но не повече от 0.9 пъти вътрешния диаметър).

1. Ако селективно контролира са открити дефекти, тогава количеството на контрол се увеличава до 100%.

2. Някои от контролите, изброени в тази програма, в съгласие с инспектора на котела могат да бъдат избегнати, ако равностойна проверка е била извършена при предишното проучване и записани в паспорта на котела.

3.Raspolozhenie контролирани секции да бъдат показани на фигурата, скицата показва мерник размери.

4.Rezultaty контрол е необходимо да се издава документ (сертификат, протокол, заключение).

5. В случай, че резултатите от проучването не отговарят на стандартите за осигуряване на качеството, моля свържете се с фабриката.

Доставка на първия филтър етап FIPA-I-2,6-0,6 Na (FIPA чертежи последователността и одобрен от клиента и е включена в договора) с антикорозионно покритие, напълно зареден (тръбопроводи, клапани, апаратура в FIPA устройства).

Доставка две атмосферно деаератора DA-3 с вътрешна антикорозионно покритие, напълно заредени (тръбопроводи, вентили, инструментални устройства в FIPA) и комплекти за автоматично обезвъздушител DA-3 PLK100 контролер база данни и оператор панел SP307 (ново) (обхваща ниво поле а - CC-630-5 (2 д. - ниво 2 д -. защита, 1 д -. нула верига), сензори (първични преобразуватели) PD100, ТТР, задвижвания с регулатори ST - 25ch945nzh вентил (пара / вода).

Доставка на резервни части за отоплителни тела осем ЕР-О-233 (цилиндрични членове - касети)

Извършване на строителни работи за подмяна (Технически преоборудване), автоматизация котли KE-25-14 C (пещ NTMV - "кипящ слой").

Аз етап- развитието. Документи "Модернизиране опасни производствени съоръжения, бойлер ПАО" ТЗС "автоматични котли KE-25-14 C (NTM), следвани от Провидънс разглеждане на индустриално и техническо осигуряване за вписване в регистъра" RTN ");

Етап III - извършване на монтаж и въвеждане в експлоатация на автоматизация на котли KE-25-14 C.