Газове, потоци и тел за заваряване

Кислород. За да се получи висока температура на пламъка за нагряване метал в заваряване и рязане запалими газове или пари са изгорени в смес с технически чист кислород.

Тегло на 1 m 3 на кислород при атмосферно налягане (1 кгс / см 2) и 20 ° С е 1,33 кг. Кислородът се получава от атмосферен въздух чрез дълбоко охлаждане, и в някои случаи чрез разлагане на вода от електрически ток (електролиза).

чистота кислород е много важно за рязане кислород, защото дори и с леко понижение в чистотата значително увеличава скоростта на потока и рязане на качеството се влоши.

При контакт с масло под налягане на кислород газ или мазнини последния май самозапалват и да причини пожар или експлозия. Следователно, кислородни бутилки трябва да бъдат внимателно защитени от замърсяване масло. Особено опасни течност импрегнирани порест кислород горивно вещество (въглища, сажди, филц, вълна и т.н.), което в този случай се превърне експлозив. Облекло и косата се кислород, лесно да светне. смеси на кислород с горими газове, течности и пари са възпламеними при определени съотношения на кислород и гориво в сместа.

Горими газове. Както горивния газ при заваряване и рязане прилага ацетилен, водород, пропан, бутан, природен газ и други горива, както и чифт керосин. Основни данни са представени в таблица гори. 7.

Ацетилен е най-широко използвани за заваряване и рязане на газ, тъй като дава висока температура на пламъка по време на горене в смес с кислород (3150-3200 ° С). Ацетилен (С2 Н2) е газообразно химично съединение на въглерод и водород. Технически ацетилен е без цвят, но има остър характерен мирис. По-продължителното вдишване на техническа ацетилен причинява световъртеж и дори отравяне. Тегло на 1 m 3 ацетилен при 20 ° С и 1 кгс / см 2 е равна на 1,09 кг. В присъствието на източник на запалване или се загрява до 450-500 ° С чист ацетилен при налягане по-високо от 1,5 кгс / см 2 е в състояние да се взривят.

Експлозии ацетилен имат голяма разрушителна сила, така че използването на това е необходимо да спазват стриктно правилата за безопасност.

Техническа ацетилен получени от калциев карбид чрез разлагане на последния с вода. Така от калциев карбид премине ацетилен замърсители замърсяващи ацетилен сероводород, амоняк, фосфорна водород, силициев водород. Тези примеси могат да влошат свойствата на метала на заваръчния шев и по този начин се отстраняват от ацетилен чрез промиване с вода и химически почистване.

Вече са разработени и използвани в индустрията, нови методи за получаване на ацетилен: термо-окислителното разлагане на природен газ в смес с кислород; разлагане на течни въглеводороди (масло, керосин) действие на електрически разряд.

Газове - ацетиленови заместители. За заваряване и рязане на метали се използват също гориво - заместител ацетилен. е необходимо При заваряване, че температурата на пламъка е приблизително два пъти по-висока от точката на топене на метал. Следователно газове заместители, тъй като тяхната температура на пламъка по-ниска от тази на ацетилен, обикновено се използва при заваряване на метали с по-ниска точка на топене от стомана (желязо, алуминий и неговите сплави, месинг, олово) и др време запояване. P.

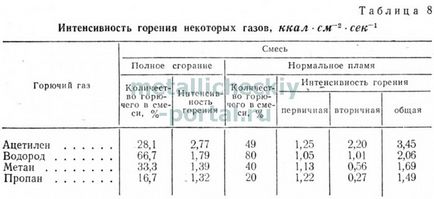

Пламък температура се определя от тяхната мнозинство горими скорост запалване, което зависи от физико-химичните свойства на газ и количеството кислород в смес. Величината на скоростта на запалване (м / сек), както следва: 12,5-13,7 ацетилен; 3,8-4,5 пропан; бутан 3.5-3.7; 2,4-3,3 метан; 8-9 водород. Колкото по-голяма скорост на запалване, толкова по-висока температура на пламъка. Изключение е водород, който, с достатъчно висока степен на запалване дава относително ниска температура на пламъка, който причинява малка стойност обем калоричността на водород капацитет. По-правилно оценяване на гориво годност за заваряване може да се извършва чрез сравняване на интензитета на газови смеси кислород от горенето, което означава продукт на нормална скорост на горене калоричност на сместа (таблица. 8).

От тази таблица се вижда, че основната интензивността на горене (в зона I) на нормалната пламъка високата в ацетилен (1.25 ккал -1 cm 2 -сек), след това има пропан, метан и водород, който съответства на съотношението на температурата на пламъка горими. Тъй като ацетилен дава най-високата температура на пламъка по време на горене в смес с кислород, може да се прилага във всички случаи пламък обработка на метали - заваряване на стомана и други метали, рязане, запояване, втвърдяване, облицовка и покритие.

Такива заместители газове като природен газ и пропан и бутан, могат да бъдат използвани при заваряване тънка стоманена помощта на специални мундщуци и пламък с излишък на кислород, за да се повиши температурата на пламъка. В този случай, заваряване оловна жица, съдържаща акцептори - манган, силиций.

При използване на кислород за рязане по избор ацетилен; възможно да се използват други горими газове, които при изгаряне в смес с кислород осигуряват пламък при температура не по-ниска от 1800-1900 ° С

Количеството топлина в килокалории получени от пълното изгаряне на 1 m3 или 1 кг газ се нарича калоричност (калоричност) на газ. Колкото по-висока калоричност на газа, така че е по-подходящ за заваряване и рязане на метали.

За изгаряне на горими газове изисква различно количество кислород се подава към горелката или горелка (вж. Таблица. 7).

Ако е известен ацетилен потока в m 3 / ч за заваряване или рязане на метал, след като се използва съотношение заместване, може да се определи необходимото количество газ ацетилен заместител на гориво.

Смяна фактор (кг) е съотношението на топлинна стойност на ацетилен (QA = 12 600 ккал / m3) на топлина на изгаряне на горивния газ (Qr), т. Е.

Пример. ацетилен консумира Va = 1500 дм 3 / ч за рязане на стомана. Определя се количеството на метан за същите условия рязане. Според таблица. 7 находка калоричност Qr метан = 8200 ккал / m 3. замяна фактор за природен газ е

Практически вземе Сб = 1.8 за подобряване заваряване производителност.

Благодарение на по-ниска температура на пламъка газове използването на заместител по време на заваряване е ограничен. Някои газове и течни горива (например, природен газ, пропан, керосин), за да се получи високо пламък изискват сравнение с ацетилен-висока специфична консумация на кислород. Ниско калорични заместител ацетилен газове е икономически неизгодно за транспортиране в бутилки под високо налягане на дълги разстояния. Тези газове трябва да се използват в предприятията в регионите, където тези газове са на разположение в достатъчни количества и могат да се подават на рязане и заваряване на тръбопроводи.

При хранене на газ в магазина-заместими от тръбопровод на всяка станция за заваряване, трябва да инсталирате предпазител затвора затворена или сух тип (пламъка), изчислена на съответното налягане и дебит. Закриването служи за защита на газопровода от ретроспекция на горелката или факела.

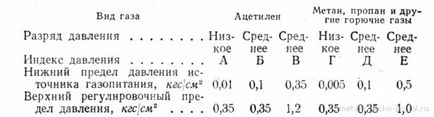

Налягане горим газ, в които те се използват в апарат за заваряване и рязане набор ГОСТ 8856 имат следните значения:

Калциев карбид (SaSg). Той представлява kuskoobraznoe вещество тъмно сиво или кафяво с насипна плътност 2.26 кг / дм 3. технически калциев карбид, калциев карбид, съдържаща чист 80-90%, а останалото - добавката на вар. Калциев карбид се произвежда в специални растения слят варовик и кокс в електродъгови пещи. След охлаждане, раздробяване и пресяване на калциев карбид са пакетирани 100- 130 кг херметични покривни стоманени варели и в тази форма се доставят на потребителите. Парчета от еднакви размери от 2 до 80 мм. Размер на частиците по-малко от 2 мм (прах) в техническия карбид не трябва да надвишава 3%. Като цяло, в разлагането на 1 кг технически калциев карбид се формира 230-280 дм 3 на ацетилен. ГОСТ 1460 калциев карбид се произвежда в парче в следните размери (гранулиране): 2x8; 8h15; 15x25; 25h80 мм. По-голямата на калциев карбид, толкова по-излизане ацетилена. Процесът на разграждане на калциев карбид с вода възниква съгласно реакцията

Теоретично за разлагането на 1 кг калциев карбид изисква .562 кг (или дм 3) вода. Така получени 0.406 кг (или 372.5 дм 3) ацетилен и 1.156 кг негасена вар. В тази реакция генерира топлина (около 475 ккал / кг калциев карбид), и следователно разлагането се провежда в излишък от вода, за да не ацетилен се нагрява до високи температури, които могат да предизвикат това взривно разлагане. Практически на 1 кг калциев карбид генератори консумират от 5 до 15 литра (DM 3) вода. Като се има предвид загубата от разлагането на ацетилен карбид, калциев карбид специфичен разход на 1 м 3 на ацетилен е практически 4.3-4.5 кг. Калциев карбид жадно абсорбира вода. Достатъчно присъствие на водна пара във въздуха за разлагане на калциев карбид се стартира и разпределят ацетилен.

По-малките по размер парчета на калциев карбид, толкова по-бързо своето разлагане. Карбид на прах, овлажнен с вода, почти веднага се разлага, така че не може да се използва в конвенционални ацетиленови генератори проектирани да работят на бучка на калциев карбид, тъй като това може да доведе до поява на огнище и дори експлозията на ацетилен генератор. За да се разлага генераторите карбид прах прилагат специален дизайн. Те могат да бъдат "сух" метод за разлагане на калциев карбид. Съгласно този метод, на 1 кг фино раздробен калциев карбид се подава в генератора 1 до 1.2 дм 3 вода. Част от тази вода е в реакцията на разлагане, а останалата част от нея се изпарява, в който консумира голямо количество топлина, освободен по време на разлагането на калциев карбид. В резултат на този процес на гасена вар под формата на сух пух, отстраняване и транспорт, които са по-евтини.

Заваръчна тел. Когато газ заваръчна тел се прилага в близост в химическия състав на основния метал. Да не се използва тел с неизвестен химически състав. За газ заваръчна тел използва същият като за заваряване (вж. Таблица. 2). Диаметърът на тел се избира в зависимост от дебелината на основния метал и метод за заваряване. За заваряване на мед, месинг, алуминий тел се използва цветен метал съответния знак. Желязо и медни пръти са заварени с помощта на отливка от тези метали.

Потоци. За да се защити частично стопения метал от окисляване и отстраняване на окиси, образувани се прилага заваряване прах или паста, наречен потоци.

Състави потоци, избрани в зависимост от състава и свойствата на метала на заваръчния шев. Потокът трябва да се стопи преди заваръчен метал е добре разпределен по шев, без неблагоприятни ефекти върху метала за заваряване и напълно премахнат окиси, образувани по време на заваряване. Използването като потоци калцинира боракс, борна киселина, силициева киселина и други вещества.

При заваряване въглеродна стомана поток не се използва, тъй като в този случай заваряване пламък достатъчно добре предпазва метала от окисляване. Чугуни, някои специални легирана стомана (хром и хром-никел), мед и негови сплави, алуминий и неговите сплави, магнезиеви сплави, е необходимо да се заварява с потоци. Състави потоци и методи за използването им са дадени по-нататък в описанието на съответния метали заваряване технология.